673886040@qq.com

Исследователи обнаружили удивительный способ резкого увеличения производительности аккумулятора

Исследование, проведенное в SLAC-Stanford Battery Center, показало, что зарядка литий-ионных аккумуляторов при высоких токах непосредственно перед тем, как они покинут завод, происходит в 30 раз быстрее и может продлить срок службы аккумулятора на 50%.

Первая зарядка литий-ионного аккумулятора имеет большее значение, чем кажется. Она определяет, насколько хорошо и как долго аккумулятор будет работать с этого момента, в частности, сколько циклов зарядки и разрядки он может выдержать, прежде чем испортится.

В исследовании, опубликованном в Joule, исследователи из SLAC-Stanford Battery Center сообщают, что первый заряд аккумуляторов при необычно высоких токах увеличил их средний срок службы на 50%, при этом сократив начальное время зарядки с 10 часов до всего лишь 20 минут.

Не менее важно, что исследователи смогли использовать научное машинное обучение, чтобы точно определить конкретные изменения в электродах аккумулятора, которые объясняют это увеличение срока службы и производительности — бесценные идеи для производителей аккумуляторов, стремящихся оптимизировать свои процессы и улучшить свою продукцию.

Исследование было проведено группой SLAC/Стэнфорда под руководством профессора Уилла Чуэ в сотрудничестве с исследователями из Исследовательского института Toyota (TRI), Массачусетского технологического института и Вашингтонского университета. Оно является частью исследований устойчивости SLAC и более широких усилий по переосмыслению нашего энергетического будущего с использованием уникальных инструментов, опыта и партнерских отношений лаборатории с промышленностью.

«Это прекрасный пример того, как SLAC занимается производственной наукой, чтобы сделать критически важные технологии для энергетического перехода более доступными», — сказал Чуэ. «Мы решаем реальную проблему, с которой сталкивается промышленность; что особенно важно, мы сотрудничаем с промышленностью с самого начала».

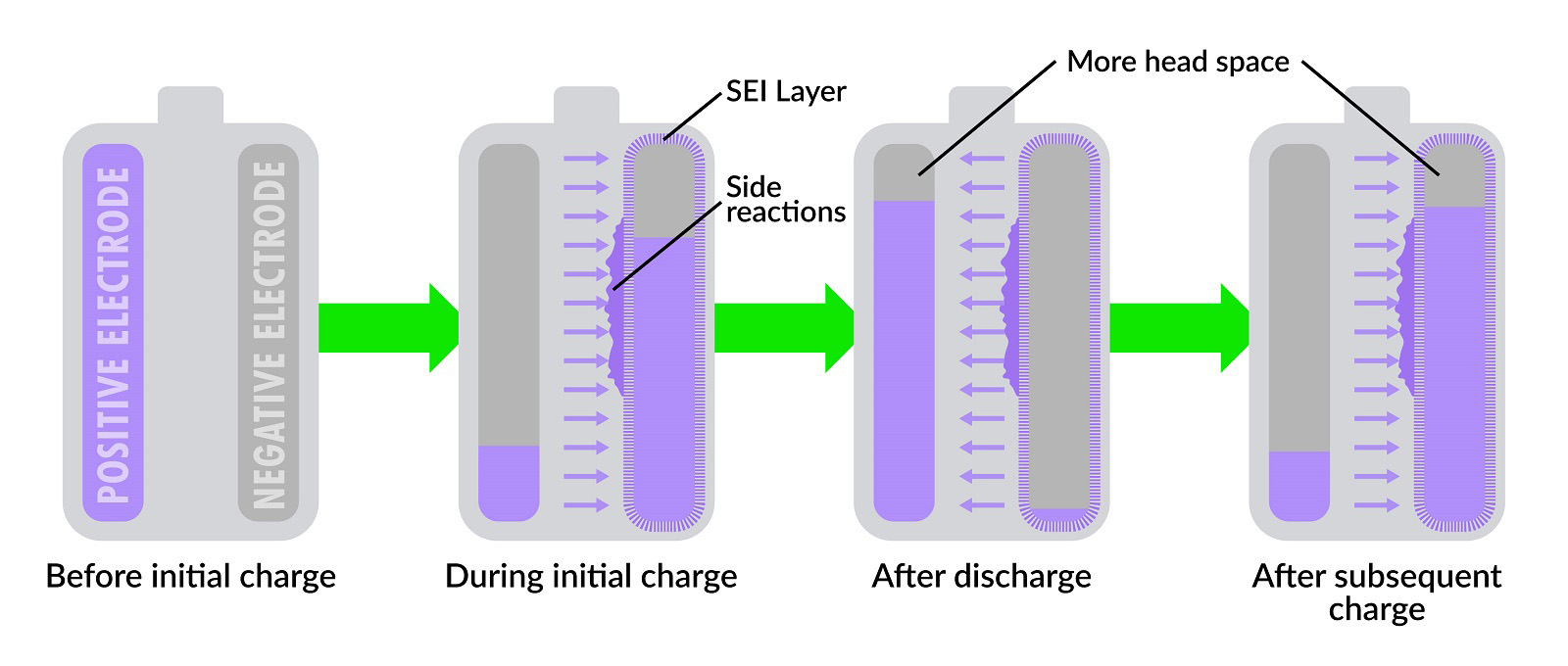

Согласно исследованию, проведенному в SLAC-Stanford Battery Center, заводская зарядка нового литий-ионного аккумулятора высокими токами значительно истощает его запас лития, но продлевает срок службы аккумулятора. Потерянный литий обычно используется для формирования защитного слоя, называемого SEI, на отрицательном электроде. Однако в условиях быстрой зарядки ионы лития также потребляются во время побочных реакций на отрицательном электроде. Это создает дополнительное свободное пространство в обоих электродах и помогает улучшить производительность и срок службы аккумулятора. Автор: Грег Стюарт/SLAC National Accelerator Laboratory

Это было последнее из серии исследований, финансируемых TRI в рамках соглашения о совместных исследованиях с Национальной ускорительной лабораторией SLAC Министерства энергетики.

Результаты имеют практическое значение для производства не только литий-ионных аккумуляторов для электромобилей и электросетей, но и для других технологий, сказал Стивен Торриси, старший научный сотрудник TRI, который сотрудничал в исследовании.

«Это исследование очень интересно для нас», — сказал он. «Производство аккумуляторов требует чрезвычайно больших капиталовложений, энергии и времени. Требуется много времени, чтобы запустить производство нового аккумулятора, и действительно сложно оптимизировать производственный процесс, поскольку задействовано так много факторов».

Торриси сказал, что результаты этого исследования «демонстрируют обобщаемый подход к пониманию и оптимизации этого важного этапа в производстве аккумуляторов. Кроме того, мы, возможно, сможем перенести то, что мы узнали, на новые процессы, объекты, оборудование и химические составы аккумуляторов в будущем».

«Мягкий слой» — ключ к производительности батареи

Чтобы понять, что происходит во время начального цикла батареи, команда Чуэ создает ячейки-мешки, в которых положительные и отрицательные электроды окружены электролитным раствором, в котором ионы лития свободно перемещаются.

Когда батарея заряжается, ионы лития перетекают в отрицательный электрод для хранения. Когда батарея разряжается, они перетекают обратно и перемещаются к положительному электроду; это запускает поток электронов для питания устройств, от электромобилей до электросети.

Положительный электрод новой батареи на 100% заполнен литием, сказал Сяо Цуй, ведущий научный сотрудник группы по информатике батарей в лаборатории Чуэ. Каждый раз, когда батарея проходит цикл заряда-разряда, часть лития дезактивируется. Минимизация этих потерь продлевает срок службы батареи.

Как ни странно, один из способов минимизировать общую потерю лития — это намеренно потерять большую часть первоначального запаса лития во время первой зарядки батареи, сказал Цуй. Это как сделать небольшую инвестицию, которая принесет хорошую прибыль в будущем.

Эта потеря лития в первом цикле не напрасна. Потерянный литий становится частью мягкого слоя, называемого твердоэлектролитной интерфазой, или SEI, который образуется на поверхности отрицательного электрода во время первой зарядки. В свою очередь, SEI защищает отрицательный электрод от побочных реакций, которые ускоряют потерю лития и со временем приводят к более быстрому разрушению батареи. Правильное получение SEI настолько важно, что первая зарядка известна как заряд формирования.

«Формирование — это последний этап в процессе производства», — сказал Куй, — «поэтому, если он не удается, все ценности и усилия, вложенные в батарею до этого момента, оказываются напрасными».

Высокий зарядный ток повышает производительность аккумулятора

Производители обычно заряжают новые аккумуляторы первыми низкими токами, полагая, что это создаст самый прочный слой SEI. Но есть и обратная сторона: зарядка низкими токами отнимает много времени и денег и не обязательно дает оптимальные результаты. Поэтому, когда недавние исследования показали, что более быстрая зарядка более высокими токами не ухудшает производительность аккумулятора, это стало захватывающей новостью.

Но исследователи хотели копнуть глубже. Зарядный ток — это всего лишь один из десятков факторов, которые влияют на формирование SEI во время первой зарядки. Тестирование всех возможных их комбинаций в лаборатории, чтобы определить, какая из них работает лучше всего, — невыполнимая задача.

Чтобы свести проблему к управляемому размеру, исследовательская группа использовала научное машинное обучение, чтобы определить, какие факторы наиболее важны для достижения хороших результатов. К их удивлению, только два из них — температура и ток, при котором заряжается аккумулятор — выделялись среди всех остальных.

Эксперименты подтвердили, что зарядка высокими токами оказывает огромное влияние, увеличивая срок службы средней тестовой батареи на 50%. Он также дезактивировал гораздо более высокий процент лития на начальном этапе — около 30% по сравнению с 9% при предыдущих методах — но, как оказалось, это имело положительный эффект.

Удаление большего количества ионов лития на начальном этапе немного похоже на то, как вычерпывают воду из полного ведра перед тем, как нести его, сказал Куй. Дополнительное пространство над головой в ведре уменьшает количество воды, выплескивающейся по пути. Аналогичным образом, дезактивация большего количества ионов лития во время формирования SEI освобождает пространство над головой в положительном электроде и позволяет электроду циклироваться более эффективно, улучшая последующую производительность.

«Оптимизация методом проб и ошибок является обычной в производстве — как нам следует выполнять первую зарядку и какова выигрышная комбинация факторов?» — сказал Чуэ. «Здесь мы не просто хотели определить лучший рецепт для изготовления хорошей батареи; мы хотели понять, как и почему она работает. Это понимание имеет решающее значение для нахождения наилучшего баланса между производительностью батареи и эффективностью производства».

Ссылка: «Анализ формирования аккумулятора на основе данных раскрывает роль использования электродов в продлении срока службы» Сяо Цуй, Стивен Дунмин Канг, Санни Ванг, Джастин А. Роуз, Хуада Лиан, Алексис Геслин, Стивен Б. Торриси, Мартин З. Базант, Шицзин Сан и Уильям К. Чуэ, 29 августа 2024 г., Joule.

DOI: 10.1016/j.joule.2024.07.024

Это исследование финансировалось Исследовательским институтом Toyota через его программу ускоренного проектирования и разработки материалов.